ترموفرمینگ Thermoforming

۱۰ روند طراحی خلاقانه بسته بندی برای ۲۰۱۹

بهمن 10, 1397

قالب گیری دمشی تزریقی

بهمن 10, 1397ترموفرمینگ Thermoforming

اصول و کاربردها:

ترموفرمینگ یک فرآیند تولید است که برای تولید بسته بندی پلاستیکی محکم استفاده می شود. این فرآیند مبتنی بر گرم کردن یک ورق ترموپلاستیک است. این ورق شکل یک ابزار فرم دهی را می گیرد. هنگامی که پلاستیک خنک می شود، به شکل ابزار فرم دهی سفت می شود.

حال، فرآیند ترموفرمینگ IML چگونه کار می کند؟ این تکنولوژی بسیار شبیه به تکنولوژی مورد استفاده برای قالب ریزی تزریقی است. ربات IML لیبل های از پیش برش خورده را داخل ایزار فرم دهی قرار می دهد. ترکیب نیروی مکانیکی و فشار هوا ورق گرم شده را درون حفره ای که لیبل IML را نگه داشته است فشار می دهد. در طول این فرآیند فرم دهی، لیبل با بسته بندی ترکیب می شود. نتیجه نهایی یک بسته بندی تزیین شده با یک مرحله تولید است. این تکنولوژی جدید در سراسر جهان پذیرفته شده است.

اغلب مواد ترموپلاستیک از قبیل مواد تک لایه و چند لایه قابل ترموفرم شدن می باشند. تولید ظروف چند لایه با خواص ویژه، که به روش های دیگر شکل دهی، تولید آنها از نظر اقتصادی مقرون به صرفه نباشد، را به روش ترموفرمینگ می توان تولید کرد. دستگاه ترموفرم اتوماتیک با تجهیزاتی با کارآیی بالا را می توان به عنوان جایگزینی برای قالب گیری تزریقی ظروف دهانه باز عنوان کرد.

ورق های پلاستیکی نرم شدنی را می توان به کمک وسایل مکانیکی، خلاء، فشار و یا ترکیب دو یا سه مورد از اینها، شکل دهی کرد. در تمام موارد رابطه بین سطح قطعه به سطح اولیه ورق ضخامت ماده را تعیین می کند. توزیع مواد نیز به شکل هندسی ظرف و روش شکل دهی خاص بستگی دارد. یکنواختی ضخامت ورق و دقت قالب نیز اهمیت زیادی دارند.

از آن جایی که هم دمای قالب و هم فشار اعمال شده، بسیار پایین است، قالب های ترموفرم از نظر اقتصادی مقرون به صرفه می باشند. استفاده از قالب های چوبی با اپوکسی/ آلومینیومی، به صورت آزمایشی نیز ممکن می باشد، اما قالب های نهایی معمولاً از آلومینیوم ساخته می شوند و در مواردی که هدایت حرارتی بسیار بالا، نیاز باشد از آلیاژ بریلیوم مس استفاده می شود.

ورقی که قرار است شکل دهی شود باید تا بالاترین دمای بهینه حرارت ببیند تا میزان تنش های باقیمانده در اثر کشش در محصول نهایی کاهش یابد. انجام دستی فرآیند برای تولید محصولی خوب و با کیفیت یکسان، به علت تغییراتی که در هر مرحله انجام فرآیند انکارناپذیر است، ممکن نمی باشد و لذا استفاده از زمان سنج های اتوماتیک و کنترل کننده های حرارت، ارجح می باشد.

قطعات برش داده شده نمی توانند undercut داشته باشند (لبه های کوچک در برخی موارد به قالب اضافه می شود و یا به عنوان یک مرحله قالب گیری مجزا به آن افزوده می شود که البته هزینه این تجهیزات اضافی باعث حذف مزایای هزینه ها و سرعت فرآیند می شود) علاوه بر این تمام ظروف بزرگ و کشیده باید یک زاویه کشش داشته باشند تا این که قطعه به راحتی از قالب جدا شود. زاویه کشش Draft angle تابعی از شکل هندسی قطعه می باشد. هر چه ظرف عمیق تر باشد، زاویه کشش لازم بزرگتر خواهد بود. زاویه های بین ۲ تا ۸ درجه معمول می باشند.

گر چه با ترموفرمینگ نمی توان ظروف دهانه تنگ را مستقیماً تولید کرد، اما نیمه ظروف مورد نظر را به طور جداگانه می توان قالب گیری کرد و با چسباندن آنها به همدیگر مثلاً ظروف استوانه ای دهانه تنگ و یا سایر ظروف نیمه یا تمام بسته، را تولید کرد. دو نیمه مذکور با چسب، جوش دورانی Spin و جوش مافوق صوت، به هم چسبانده می شود.

معمول ترین کاربرد ظروف ترموفرم، تولید انواع مختلف بلیستر، clamshell نمایش و ظروف بسته بندی می باشد. معمول ترین ماده مورد استفاده PVC می باشد که البته PS, PET نیز به کار می روند. اغلب محفظه های بسته بندی، لوازم محافظت کننده و نمایش دهنده های محصولات ، PS ترموفرم شده می باشند. بیشتر تجهیزات پزشکی و اتاق عمل نیز در سینی های زیبای شفاف و در دسترس ترموفرم گذاشته می شوند. تیوب های بعضی از مواد غذایی و سایر محصولات به جای قالب گیری تزریقی با ترموفرمینگ تولید می شوند زیرا هزینه تولید کمتر است اما معمولاً یک قطعه ترموفرم شده دقت بالا و یکنواختی لازم برای کاربردهای دقیق را ندارد.

روش های ترموفرمینگ Thermoforming Method

قالب گیری چرخشی (Rotary or reciprocating matched-die molding)

این روش ساده ترین روش ترموفرمینگ می باشد. قالب های منطبق Matched عمدتاً از موادی با هدایت حرارتی کم ساخته می شوند تا از سرد شدن، قبل از موقع ورق حرارت داده شده جلوگیری شود. قسمت نری قالب Core، موجب فشردن پلاستیک نرم و جایگزینی آن در قالب می شود. قالب های منطبق فقط برای تولید ظروف کم عمق استفاده می شود و توزیع مواد نیز در این روش به خوبی انجام نمی گیرد.

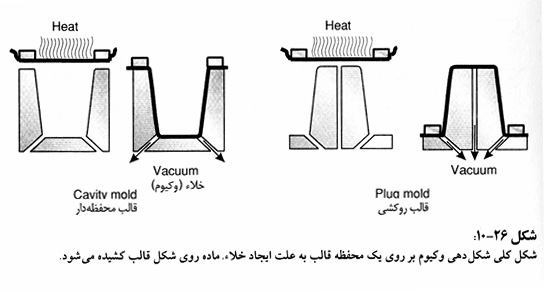

شکل دهی وکیوم در یک قالب توخالی یا برجسته (شکل ۱۰-۲۶) ساده ترین حالات قالب گیری وکیوم می باشد. سوراخ های خلاء Vacum holes باید در پایین ترین قسمت محفظه تعبیه شوند. اشکالات شکل دهی وکیوم، چه در یک قالب توخالی و چه قالب برجسته مشابه قالب گیری تطبیقی می باشد. یعنی میزان کشش و کنترل توزیع مواد محدود است. در قالب های توخالی Cavity Molds، قطعه سرد شده به علت جمع شدگی Shrink، به راحتی از قالب جدا می شود و در قالب های برجسته قطعه جمع شده به قالب می چسبد و به راحتی جدا نمی شود.

یعنی میزان کشش و کنترل توزیع مواد محدود است. در قالب های توخالی Cavity Molds، قطعه سرد شده به علت جمع شدگی Shrink، به راحتی از قالب جدا می شود و در قالب های برجسته قطعه جمع شده به قالب می چسبد و به راحتی جدا نمی شود.

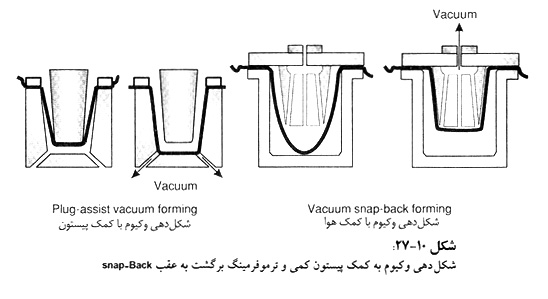

مشکل توزیع مواد در صورتی که چندین روش قالب گیری با هم ترکیب شوند کاهش می یابد. در شکل دهی وکیوم با برجستگی کمکی forming plug-assistvacuum قالب برجسته بالای سطح ورق را فرا می گیرد (شکل ۱۰-۲۷)، ورق حرارت می بیند تا این که شروع به خم شدن از وسط کند و سپس قالب برجسته آن را به داخل قالب هدایت می کند و با وکیوم شکل واقعی قالب را به خود می گیرد، که این عمل باعث بهبود توزیع مواد در گوشه ها می شود.

در Vacuum snap-back (شکل ۱۰-۲۷)، قبل از مرحله شکل دهی در داخل یک جعبه باز تا عمق کنترل شده ای کشیده می شود و به علت عدم وجود هیچ گونه مانعی در این مرحله کشش ورق به صورت یکنواخت انجام می گیرد. پس رسیدن به میزان عمق مطلوب، قالب برجسته آن را به داخل محفظه خالی قالب هدایت می کند و با معکوس شدن جهت جریان وکیوم شکل نهایی به دست می آید. این روش برای تولید ظروف عمیق که عمق آنها ۲ تا ۵/۲ برابر قطر آنها می باشد مناسب است.

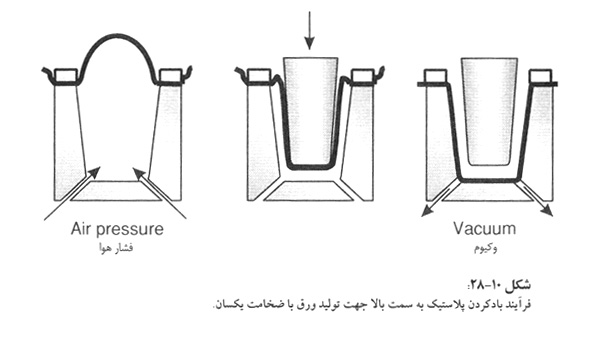

در شکل دهی باد کردنی Billow forming (شکل ۱۰-۲۸) نیز از فشار هوا برای باد کردن ورق نرم شده به سمت بالا استفاده می شود که ورق، ۵۰ تا ۷۵ درصد میزان کشش نهایی آزادانه در همه جهات کشیده می شود و سپس به کمک یک مانع ماده باد شده به داخل قالب هدایت می شود و پس از آن با ایجاد خلأ ورق شکل نهایی را به خود می گیرد.

سینی ها و ظروف قابل گذاشتن در فر Ovenable Trays and Container سینی ها یا ظروف پلاستیکی که قابل استفاده با میکروویو می باشند جایگزین سینی های آلومینیومی شده اند این سینی معمولاً با یکی از سه رزین پلی پروپیلن (PP) پلی استایرن (PS) و یا پلی اتیلن ترفتالات بلوری شده (CPET) ساخته می شوند.

PP، پایداری حرارتی مناسبی دارد به طوری که در بیشتر کاربردهای مربوط به میکروویو به جز آون های با هدایت معمولی، قابل استفاده می باشد. نفوذناپذیری کم PP نیز یکی از محدودیت های آن می باشد و در مواردی که نفوذناپذیری بالاتری لازم باشد PP را باید با موادی با نفوذناپذیری بالا مانند اتیلن وینیل الکل، کواکسترود کرد.

PS معمولی دمای انحراف حرارتی پایین دارد اما آلیاژهای سبک density low تولید شده است که تا دماهای حدود ۱۹۰ درجه سانتیگراد تغییر شکل نمی دهند و لذا در فرهای میکروویو قابل استفاده می باشند. لذا این سینی ها در برخی موارد از PS انبساط یافته تولید می شوند.

CPET سخت و محکم بوده و از دمای ۴۰- درجه سانتیگراد تا ۲۱۸ درجه پایدار می باشد و لذا برای گذاشتن در فر بسیار مناسب می باشد. خواص نفوذناپذیری در برابر آب و اکسیژن بهتر از PP یا PS می باشد و در برابر روغن ها مقاوم است و لذا کمترین تأثیر را بر مزه غذا خواهد داشت و البته قیمت CPET نیز بیشتر می باشد.