چسب های گرماذوب Hot-Melt Adhesives

لیبل های IMLوTML با کیفیت

خرداد 8, 1397

معرفی انواع لیبل های IML

خرداد 8, 1397این چسب ها %۱۰۰ جامد می باشند و به صورت مذاب و داغ به کار می روند. در فرمول بندی این چسب ها معمولاً یک ساختار اصلی backbone پلیمری مانند اتیلن وینیل استات وجود دارد که جهت افزایش سیالیت مذاب و کاهش هزینه ها از یک روان کننده مانند واکس نیز به همراه این پلیمر استفاده می شود. چسباننده ها Tackifiers نیز چسبندگی و ویسکوزیته را افزایش می دهند. مواد دیگر افزودنی نیز دمای مذاب را تحت تأثیر قرار می دهند. با افزودن رنگ نیز مرعی بودن چسب افزایش می یابد.

مانند بسیاری از مواد آلی، افزایش حرارت، منجر به تخریب این چسب ها می شود. افزایش زمان حرارت دهی نیز منجر به شروع واکنش تخریب و سوختن چسب می شود. که در نتیجه آن کیفیت چسبندگی بسیار افت می کند. آنتی اکسیدان ها و پایدارکننده های حرارتی جزء اجزاء بسیار مهم چسب های گرماذوب می باشد.

بسیاری از چسب های گرماذوب که کاربرد عمومی دارند در دمای حدود ۱۷۷ درجه سانتیگراد به کار می روند. اما چسب هایی با دمای کاربرد پایین تر، در حدود ۱۲۱ درجه سانتیگراد نیز موجود می باشد. دمای ذوب محدود چسب های مذاب کاربرد آنها را محدود می کند. در مورد چسب های گرماذوبی که در بسته بندی کاربرد دارند دمای استفاده بالاتر از ۷۰ درجه سانتیگراد قابل قبول نمی باشد.

گرچه فرمولاسیون های برپایه پلی آمیدها و پلی یورتان ها در دماهای بالاتر نیز کارآیی مناسبی دارند اما هزینه آنها بالاتر است.

نمونه ای که قرار است چسبانده شود باید این قابلیت را داشته باشد که بدون جمع شدگی و تغییر شکل دمای چسب مذاب را تحمل کند. چسب های گرماذوب برای نمونه هایی که از فرآیند بیرون می آیند یا وارد این فرآیند می شوند مناسب نمی باشند. در چسب هایی که درصد قابل توجهی روان کننده به کار رفته است در شرایط انجماد کاملاً شکننده خواهد بود.

چسب های گرماذوب با سردشدن جامد می شوند که عمل جامد شدن این چسب ها به سرعت انجام می گیرد و عمل جامد شدن تا ۱۰۰% ادامه پیدا می کند. این قابلیت، چسب های گرماذوب را به عنوان گزینه مناسبی برای بسته بندی های سرعت بالا تبدیل کرده است. چسب های گرماذوب را به شکل دان های ریز می توان اکسترود کرد و از این دانه ها برای بستن دریچه ها استفاده کرد. در برخی موارد چسب های گرماذوب از پیش آماده می باشند و زمان استفاده با حرارت فعال می شوند، چسب های گرماذوب ذاتاً ضدآب هستند و برای بسیاری کاربردهای ویژه مانند ترموست بودن یا حساس به فشار بودن، می توان آنها را فرمول بندی کرد.

بهترین زمان برای آزمایش قدرت پیوند چسب های گرماذوب یک روز یا چند روز پس از چسباندن می باشد در برخی موارد رزین های پلیمری چسب، با گذشت زمان بلوری می شوند که این موضوع به شدت استحکام چسبندگی را تحت تأثیر قرار می دهد.

جهت شناساندن و معرفی چسب های گرماذوب، گاهی مواقع از نقطه نرمی کره و حلقه (RB) استفاده می شود. نقطه نرمی (RB) دمایی است که در آن چسب گرماذوب آنقدر نرم می شود که یک کره فلزی با شعاع و وزن معین، در آن فرو می رود.

نفوذ، معیار سختی چسب می باشد که برحسب میلیمتر بیان می شود و عبارتست از میزان نفوذ یک سوزن مشخص تحت بار استاندارد (به عنوان مثال ۲۰۰ گرم) در نمونه مورد آزمایش در مدت زمان معین، (به عنوان مثال ۳ ثانیه) در دمای ثابت (۲۵ درجه سانتیگراد). محصولی که میزان نفوذ آن ۳ یا ۴ ملیمتر باشد، از ماده ای که این میزان ۱۲ تا ۱۵ باشد بسیار سخت تر می باشد. چسب های گرماذوب حساس به فشار والاستومری که برای برچسب ها و نوارها به کار می روند نرم بوده و میزان نفوذ آنها بالاتر از ۲۰ میلیمتر می باشد.

چسب های گرماذوب با اشکال جامد مختلف تولید می شوند که چیپس شکل، متخلخل، بالشتکی و مسطح اشکال معمول این چسب ها می باشند. در مورد چسب های گرماذوبی که در حالت جامد به هم می چسبند به روش اکستروژن هم زمان یا روکش گذاری این مشکل برطرف می شود.

چیپس های چسب توسط قسمت خوراک به صورت خودکار وارد اکسترودر می شوند.

در حال حاضر در جهت افزایش بازیافت پذیری، مهم ترین مشکل، تبدیل مجدد، چسب گرماذوب به ماده ای خمیری شکل می باشد. در تولید کاغذ نیز جداکردن چسب های گرماذوب و یا پخش کردن آنها مشکل ساز می باشد و ذرات چسب که روی غلتک خشک کننده کاغذ می چسبند یکی از این مشکل ها می باشد. امروزه محققین درصد و تولید چسب های گرماذوبی هستند که قابلیت بازیافت داشته باشند اما تاکنون محصولی که از نظر اقتصادی مقرون به صرفه باشد تولید نشده است.

چسب های محلولی Lacquer Adhesives

واژه «چسب های محلولی» عموما به هر نوع چسبی که برپایه حلال باشد اطلاق می شود. این چسب ها اغلب در روکش دهی و لامینت کردن مواد، به ویژه نمونه های پلاستیکی به کار می روند. سرعت خشک شدن این چسب ها بسیار سریعتر از سیستم های آبی می باشد. مسائل زیست محیطی، بهداشتی و ایمنی، موجب کاهش استفاده چسب های برپایه حلال شده است.

لامینیت های محلولی نیز وجود دارند که بلافاصله در داخل کوره خشک می شوند که در نتیجه آن یک سطح حساس به فشار باقی می ماند و می توان یک لایه دیگر را روی آن چسباند. اگر هر دو لایه لامینیت نفوذناپذیر باشند خارج کردن تمام حلال از چسب بسیار اهمیت خواهد داشت. حلال باقیمانده در اثر تبخیرترین دو لایه حبس می شود و منجر به ایجاد حباب بین دو لایه خواهد شد.

چسب های سیل، سرد cold- seal Adhesives

چسب های هم چسب Co- adhesive مشابه چسب های حساس به فشار می باشد. در یک تعریف ساده چسب های سیل سرد چسب هایی هستند که تمایل زیادی به چسبیدن به خود دارند. چسب سیل سرد، نوعی از چسب های هم چسب هستند که بر پایه لاتکس، لاستیک طبیعی، می باشند. تمایل چسبیدن آنها به همدیگر برعکس تمایل چسبیدن به سایر اجسام بسیار زیاد می باشد. استفاده از این چسب ها می تواند نیاز به وجود ایستگاه چسب را در ماشین های form-fill-seal برطرف کند و در نتیجه سرعت پرکردن افزایش یابد. سیل های سرد، به عنوان شیوه ای خاص در چسباندن لفاف های پلاستیکی شکلات ها مطرح می باشد. پیوند چسب های بر پایه آب فیلم های پلاستیکی ضعیف می باشد و تماس چسب های برپایه حلال با شکلات ها از لحاظ بهداشتی مقدور نمی باشد و نقطه ذوب پایین شکلات ها سیل کردن حرارتی را نیز مشکل ساز می نماید.

انتخاب چسب ها و نکات قابل توجه

برای انتخاب چسب مناسب همیشه باید حتما از مشاوره تولیدکننده چسب بهره جست. یک مدل کلی برای انتخاب چسب ها در شکل ۱۳-۹ آمده است. در زیر به بررسی چند مورد قابل توجه در انتخاب چسب ها برای کاربردی مشخص می پردازیم.

خواص شیمیایی موادی که قرار است چسبانده شوند

طبیعت شیمیایی دو ماده ای که قرار است به هم چسبانده شوند مهمترین عامل در انتخاب چسب مناسب می باشد، که البته از ظاهر و شباهت های مواد نمی توان آن را تخشیص داد. برای هر کاربردی حتما باید چسب را آزمود.

برای ایجاد چسبندگی مناسب ممکن است به فرآیندهایی خاص یا به کاربرد آستر نیاز باشد.

طبیعت فیزیکی سطحی که قرار است چسبانده شود

طبیعت فیزیکی سطح در انتخاب چسب می تواند تعیین کننده باشد. به عنوان مثال برای کاغذهای بازیافتی، که از الیاف نمدی کوتاه ساخته می شوند و منافذ سطح آنها زیاد نیست، استفاده از چسب های رقیق با ویسکوزیته پایین مناسب می باشد تا جذب کاغذ شود. برای کاغذهای کرافت، که از الیاف بلند و سطحی منفذدار و غیرجاذب تشکیل شده اند، چسب های رقیق با ویسکوزیته پایین مناسب نبوده و باید از چسب های غلیظ با ویسکوزیته بالا استفاده کرد. نمونه های منعطف و تغییر طول پذیر (Extendable) به چسب های منعطف و تغییر طول پذیر نیاز دارند در غیر این صورت در اثر انعطاف یا کشیده شدن نمونه، چسب خواهد شکست.

روش کاربرد، سرعت دستگاه، مدت زمان کارآیی

سه عامل روش کاربرد، سرعت دستگاه و مدت زمان کارآیی، عواملی هستند که به هم مرتبط بوده و به طور کلی روش تولید را تعیین می کنند. ویسکوزیته چسب باید با روش کاربرد آن و نمونه سازگار باشد. مدت زمان لازم برای چسبیدن یک چسب Pot-life، نیز برای پایداری چسب در دستگاه اهمیت دارد. در مورد گرماسخت های واکنش دهنده (Reactive thermoset) این زمان، یعنی زمان شبکه ای شدن آنها، باید به اندازه ای باشد که بتوان فرآیند چسب زنی در عملیات نرمال را انجام داد. زمان خشک شدن (Drying time) در جهت مقابل سرعت دستگاه قرار دارد و در دستگاه هایی که حین فرآیند توقف های متوالی دارند اهمیت دارد. همان طور که خرابی دستگاه مطلوب نبوده و سرعت فرآیند را کاهش می دهد، زمان خشک شدن طولانی چسب ها هم مطلوب نیست.

سرعت کاربرد نهایی Assembly Rate

به فاصله زمانی بین کاربرد چسب و زمانی که چسب شبکه ای Set و یا خشک می شود و دو سطح را به هم می چسباند زمان باز (Open time) گفته می شود.

یک چسب امولسیونی که زمان باز آن هفت ثانیه می باشد، برای کاربردی که بین چسب زنی و استفاده از قطعه، ده ثانیه طول می کشد، مناسب نیست. به طور مشابه در چسب های گرماذوب قطعات باید قبل از سردشدن چسب به هم چسبانده شوند تا بتوانند کاملاً سطوح موردنظر را خیس کنند.

در مورد چسب های تر Wet (چسب ها محلولی)، در برخی موارد سرعت چسبیدن و مدت زمانی که پیوند مناسب و مطلوب ایجاد می شود به عنوان tack and range شناخته می شود.

در شکل ۱۳-۱۰ هیچ کدام از چسب ها در آغاز زمان چسبیدن، چسبندگی بالا ندارند، پیشرفت چسبیدن چسب A، زیاد بوده و به سرعت خشک می شود. اما چسب B برای چسباندن زمان طولانی تری لازم دارد.

سرعت خشک شدن آن نیز کمتر می باشد. زمان باز (Open time) برای هر کدام از چسب ها، زمان لازم برای رسیدن به حداکثر سطح چسبندگی می باشد.

در مواقعی که پیوند دو سطح با سرعت بالا انجام می گیرد و چسب به علت نرسیدن به زمان باز قادر به چسبندگی با حداکثر قدرت نیست، چسب در بیشتر این موارد باید در برابر نیروهای دیگر (مانند نیروی بازگرداننده یک کارتن تاخورده) مقاومت کند. که برای این امر به چسبندگی تر (Wet tack) بالا و یا قدرت چسبندگی خام (Green strength) سریع نیاز می باشد.

در تمام کاربردها، یک ضخامت فیلم چسب بهینه وجود دارد. در مورد چسب هایی که در برابر تغییرات سرعت کاربرد حساسیت بیشتری دارند برای تعیین میزان این ضخامت باید دقت بیشتری به کار برد.

کاربرد و دمای استفاده نهایی

هم کاربرد نهایی محصول و هم دمای استفاده آن در انتخاب چسب باید مدنظر قرار گیرند. بعضی از محصولات ممکن است تحت فرآیندهای حرارتی قرار گیرند و برخی دیگر ممکن است در دماهای خیلی پایین استفاده شوند. فرآیندهای حرارتی مکن است تحت شرایط محیط اعمال شوند و یا تحت شرایطی مانند پر شدن با محصول داغ و یا استفاده در فر، ایجاد شوند.

مقاومت در برابر رطوبت و بخار آب

مقاومت در برابر آب به صورت خوب، ضعیف، نسبتاً خوب، ضدآب و ضد یخ تعیین می شود. برخی از چسب ها آب دوست هستند و در رطوبت های بالا، رطوبت را به خود جذب می کنند.

مقاومت در برابر رطوبت از مقاومت کم در برابر رطوبت بالا تا صددرصد ضد آب در شرایط غوطه وری در آب، درجه بندی می شود. موادی که مقاومت آنها در برابر آب ضعیف است اغلب آسانتر تمیز می شوند.

موادی که مقاومت آنها در برابر آب خوب است (good water resistance)، در کاربردهایی لازم است که محصول در شرایط مرطوب بسته بندی می شود و یا بسته در مقابل هوا و یا منجمد شدن قرار می گیرد. چسب های ضد یخ Iceproof (چسب هایی که در آب سرد هم چسبندگی خود را از دست نمی دهند) برای برچسب های نوشیدنی ها لازم می باشند.

مقاومت شیمیایی

چسب ها تحت تأثیر روغن ها و یا ترکیبات نرم کننده ای که از یک ماده دیگر به چسب نفوذپذیر هستند، نرم می شوند.

بیشتر نرم کننده های پلی وینیل کلراید (PVC)، خنثی هستند. در محصولاتی که در ساختار آنها اجزا متصاعدشونده وجود دارد، در اثر این اجزاء، قدرت چسبندگی تضعیف می شود. برخی از افزودنی ها مانند روغن های گیاهی نیز مهاجم بوده و قدرت چسبندگی را تضعیف می کنند. بنابراین بررسی مقاومت شیمیایی چسب و سازگاری شیمیایی آن در مواردی که حلال یا مواد شیمیایی مهاجم وجود دارد، الزامی است.

کاربرد در محصولات غذایی

کاربرد چسب برای هر نوع مصارف غذایی حتماً باید تأیید شده باشد. در هر کشوری مراجعی وجود دارند (مثل FDA آمریکا و HPB کانادا) که تصدی این امر را به عهده دارند. برخی از چسب ها قادرند بوها و عطر برخی از مواد غذایی را جذب کنند.

رنگ

چسب های تیره رنگ در نمونه های نیمه شفاف و شفاف قابل رؤیت می باشند. از این رو امکان تعیین رنگ محصول با رنگ چسب در برخی موارد ممکن می باشد. چسب های گرماذوب تخریب شده رنگ تیره تری دارند که از روی رنگ قابل تشخیص هستند.

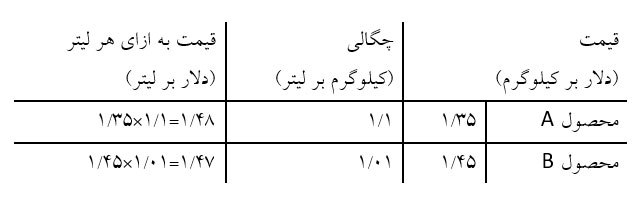

چگالی یا وزن مخصوص (کیلوگرم بر لیتر)

چگالی نسبی نسبت به چگالی محصول به چگالی آب در یک دمای مشخص گفته می شود. بیشتر چسب ها به صورت وزنی فروخته می شوند. از این رو اگر مصرف چسب ها هم به صورت وزنی باشد، محاسبات لازم بسیار ساده خواهد بود. اما بیشتر چسب ها و روکش ها به صورت حجمی مصرف می شوند. به عنوان مثال به صورت یک بشکه به ازای هر یکصد هزار ظرف مصرف می شود. بنابراین در صورت مشابه بودن سایر مشخصات، چسب هایی که ویسکوزیته آنها کمتر است بازدهی بالاتری خواهند داشت.

حجم برخی از چسب ها را با استفاده از پرکننده ها (Filler) می توان افزایش و هزینه تولید به ازای هر کیلو چسب را کاهش داد. با داشتن چگالی و قیمت می توان هزینه به ازای واحد حجم چسب را به دست آورد.

به عنوان مثال:

با وجود این که قیمت هر کیلو محصول B بالاتر است اما خریدن آن از نظر حجمی مقرون به صرفه می باشد.

PH (فقط برای چسب های برپایه آب)

PH بین ۲ تا ۶ اسیدی می باشد.

PH 7 خنثی می باشد.

۸ تا ۱۲ باز می باشد.

PH چسب ها بسیار گسترده است و انواع چسب های اسیدی و بازی موجود می باشند که در کاربرد آنها باید از تجهیزات ساخته شده با فولاد ضدزنگ، استفاده کرد. سیستم های بازی و اسیدی عموماً با هم سازگار هستند و پس از اختلاط، از هم جدا شده و منعقد می شوند.

رزین های امولسیونی اغلب اسیدی بوده و بیشتر Latices و دکسترین ها بازی می باشند. در استفاده از این چسب ها حتماً باید به PH آن توجه شود؛ به عنوان مثال فویل آلومینیومی به شدت در محیط بازی خورده می شوند.

درصد جامد یا متصاعد نشدنی

Solids, or Nonvolatiles, content

درصد جامد به میزان مواد جامدی که پس از تکمیل فرآیند چسبیدن بین دو سطح می ماند گفته می شود. چسب های گرماذوب صددرصد جامد هستند. در مقایسه هزینه چسب های برپایه آب یا حلال را می توان درصد ماده جامد را اندازه گیری نمود.

محصول A

۴۰% جامد با قیمت ۲۵/۱ دلار بر کیلوگرم یا

۱۲۵/۳=۴۰/۲۵۰/۱ دلار بر کیلوگرم ماده خشک

محصول B

۶۰% جامد با قیمت ۲۵/۱ دلار بر کیلوگرم یا

۰۸۳/۲=۶/۲۵۰/۱ دلار بر کیلوگرم ماده جامد

در صورتی که در هر مترمربع پنج گرم روکش مصرف شود، محصول B خرید بهتری خواهد بود. زیرا وزن خشک آن ۰۴/۱ دلار به ازای هر کیلوگرم ارزان تر است.

زمان نگهداری و شرایط انبار کردن

بیشتر چسب های مایع زمان نگهداری (تاریخ مصرف) مشخصی دارند که تا این زمان کارآیی آنها بهینه می باشد. در استفاده از چسب های انبار شده به این نکته باید توجه کرد و چسب های قدیمی تر زودتر مصرف شوند. چسب ها در دماهای پایین غلیظ و با حرارت دیدن رقیق می شوند. فرمول بندی چسب ها اغلب به صورتی انجام می شود که در دمای محیط قابل استفاده باشند. در انبار کردن چسب ها، حتماً باید به دمای انبار توجه و دمای آن در محدوده ۱۵ تا ۳۲ درجه سانتیگراد کنترل شود. در صورتی که لازم باشد می توان چسب را به محیط تولید منتقل کرد تا دمای آن از دمای کارخانه فراتر رود. چسب هایی مانند چسب های امولسیونی ضمن منجمد شدن، منعقد می شوند.

چسب های رقیق شونده

رقیق کردن چسب ها حتماً باید با اطلاع تولیدکننده انجام گیرد. در مواردی برای رقیق کردن چسب از آب استفاده می شود که پس از تبخیر آب عمل چسبیدن انجام می گیرد. درصد آب در این چسب ها حدود پنجاه درصد بوده که پنجاه درصد بقیه آن ماده جامد است. شایان توجه است که چسب های تیکسوتروپیک با گذشت زمان، حالت نیمه جامد پیدا می کنند. از این رو باید قبل از کاربرد چسب، فرآیند هم زدن و اندازه گیری ویسکوزیته آن انجام گیرد و برحسب این ویسکوزیته رقیق شود. حتی در صورتی که روش کلی تولید دو چسب مشابه به نظر رسد هرگز نباید آنها را با هم مخلوط کرد.

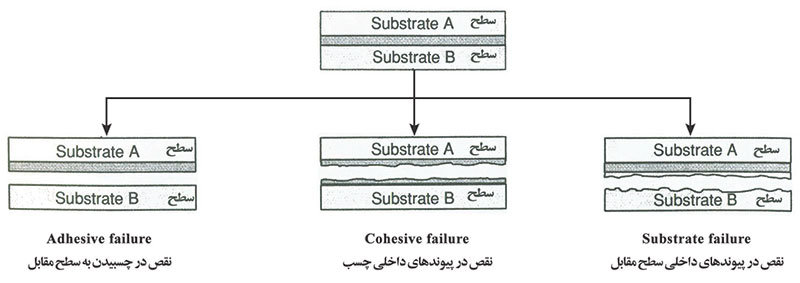

اولین گام در تشخیص علت شکست پیونده ایجاد شده در اثر چسب زدن، شناسایی ماده ای که جدا شده و مشاهده و بررسی دقیق سطوح جدا شده است. بررسی دقیق را به کمک ذره بین های قوی می توان انجام داد. شکل ۱۳-۱۱ سه احتمال ممکن برای شکست پیوند را نشان می دهد.

احتمال چهارمی که برای شکست وجود دارد به این علت است که چسب سطح را به طور کامل نپوشاند.

شکست چسبندگی (Adhesive failure)، نتیجه ضعیف بودن پیوند بین چسب و سطح مورد نظر است. لذا برای رفع مشکل باید به محل تماس چسب و سطح توجه شود.

به عنوان مثال:

• ممکن است قبل از زمان باز مؤثر چسب سطوح از هم جدا شده باشد.

• سطح دین (کشش سطحی) نمونه B بسیار کم است.

• ممکن است در سطح مشترک دو سطح ناخالصی مانند، روغن های فرآیند، عوامل آنتی استاتیک، عوامل رهاکننده یا سایر مواد وجود داشته باشد.

در شکست هم چسبی، چسب قدرت هم چسبی cohesive strength مناسب برای کاربرد موردنظر را ندارد و یا این که نیروی وارده به چسب بسیار زیاد می باشد.

در تجزیه و تحلیل این نوع شکست، همواره باید به این نکته توجه داشت که بعضی از مواد متصاعد شونده (مانند طعم دهنده ها) یا افزودنی هایی مانند (نرم کننده)، به ساختار برخی چسب ها نفوذ می کنند و قدرت هم چسبی ذاتی آنها را کاهش می دهند. اگر طی بررسی دقیق سطوح جداشده، مشاهده شود که قسمتی از ماده هم به همراه چسب جدا شده است باید نتیجه گرفت که پیوند بین چسب و سطح، قدرت مناسب را دارد اما پیوند بین سطح نمونه و توده ماده، قدرت مناسب ندارد. به عنوان چند نمونه از این نوع شکست می توان به موارد زیر اشاره کرد:

• جدا شدن سطوح مقوایی به همراه چسب

(شکست ناشی از پاره شدن الیاف سلولز)

• جدا شدن برخی از روکش ها از سطح مقوا به همراه چسب

• جدا شدن مرکب های چاپ یا ورنی ها از سطح نمونه

• جدا شدن لمینیت ها

در صورتی که قسمتی از دو سطحی که قرار است به هم چسبانده شوند، از چسب پوشانده نشده باشد، احتمال شکست و جدایش سطوح وجود دارد. این نوع شکست معمولاً با یکی از سه نوع شکست همراه می باشد. برای رفع این مشکل، باید چسب زنی مجدداً با سرعت مناسب انجام شود و پیوند انجام شده ارزیابی شود، تا کارآیی مطلوب حاصل شود.

لمینیت ها در بسته های انعطاف پذیر

هدف از لمینیت کردن، به دست آوردن مجموعه ای از خواص مطلوب، اعم از محافظت، ماشین پذیری و هزینه مناسب در یک ساختار بسته بندی می باشد. به عبارت ساده تر لمینیت ها به یک دلیل ساده ساخته می شوند و آن این است که امکان تولید ماده ای با خواص فوق العاده که تمام خواص مطلوب را به تنهایی داشته باشد وجود ندارد. به عنوان مثال پلی اتیلن ماده ای است که هم قیمت آن مناسب است و هم نفوذ پذیری آن در برابر رطوبت کم است، اما در برابر اکسیژن نفوذپذیری بالایی دارد و استحکام کششی آن نیز پایین است. نفوذ پذیری پلی استر در برابر اکسیژن کمتر است، اما به وسیله حرارت به خوبی سیل نمی شود (heat-seal) و قیمت آن نیز بالاتر است.

بسته های انعطاف پذیر، که در ساخت آنها از لمینیت استفاده شده است، در چند دهه گذشته از زمینه های اصلی رشد در صنعت بسته بندی به شمار می رود. از لحاظ آلودگی محیط زیست، نیز لمینیت ها موادی قابل توجه می باشند، در بسیاری از موارد در کاهش آلودگی محیط زیست مؤثر هستند.

لمینیت ها با ترکیب دو یا چند لایه ماده انتخابی با همدیگر ساخته می شوند. معمولاً البته نه همیشه، این لایه ها به صورت صفحه می باشند. جهت ساخت یک ماده مناسب بسته بندی انعطاف پذیر که خواص مطلوب و بهینه را داشته باشد، کافی است از چند لایه که هر کدام یک یا چند تا از خواص مطلوب را دارا باشد استفاده شود و مجموعه آنها را به صورت لمینیت تولید کرد.

لایه های به کار رفته در ساختار یک لمینیت را می توان از لحاظ کیفیت یا خواصی به قرار زیر آزمایش کرد:

• خواص ساختاری مانند استحکام فیزیکی، تغییر طول، مقاومت ترکیدگی، مقاومت سایشی و…

• خواص مربوط به کارآیی مانند ماشین پذیری، سیل پذیری و مقاومت محیطی

• نفوذناپذیری در مقابل رطوبت، گازها، بوها و نور ماوراء بنفش

• خواص ظاهری مانند شفافیت، ماتی، خواص احساسی و ظاهر متالیک

این خواص و سایر کارآیی های لازم باید با حداقل هزینه به دست آید. در ادامه این فصل هر کدام از این خواص بررسی خواهند شد.

لمینیت ها از ترکیبات مختلف اعم از چسب ها، کاغذ، فیلم های پلاستیکی، روکش های سطح فویل های آلومینیومی و کاغذهای متالایزشده با آلومینیومی و سایر فویل ها ساخته می شوند.

فویل آلومینیوم

آلومینیوم از بوکسیت، که ماده ای متشکل از اکسیدهای آلومینیوم و سیلیکات ها است، استخراج می شود. از هر چهار کیلوگرم بوکسیت، دو کیلوگرم اکسید آلومینیوم به دست می آید و با مصرف حدود هشت کیلووات انرژی الکتریسیته، می توان یک کیلوگرم آلومینیوم به دست آورد.

آلومینیوم خالص، ماده ای نرم و نقره ای رنگ می باشد که چگالی آن پایین است (حدود یک سوم چگالی فولاد). خاصیت چکش خواری آلومینیوم در دماهای معمولی بالا می باشد و رسانایی گرما و الکتریسیته آن مناسب است.

آلیاژهای آلومینیوم که شامل درصدهای کمی مس، روی، منیزیم و منگنز یا کروم می باشند، استحکام عالی دارند. آلیاژهای ۱۱۰۰، ۱۱۴۵ و ۱۲۳۵ معمولاً در مواردی که نیاز به رول شدن می باشد به کار می روند و آلیاژ ۳۰۰۳ که در ساختار آن منگنز به کار رفته است، در کاربردهایی مانند، صفحه هایی که نیاز به کشش مناسب و سختی بالاتری دارند به کار می رود.

آلومینیوم و آلیاژها را می توان به آسانی بازیافت کرد و با مصرف ۵% انرژی می توان ماده ای با خلوص نزدیک به ماده اولیه به دست آورد.

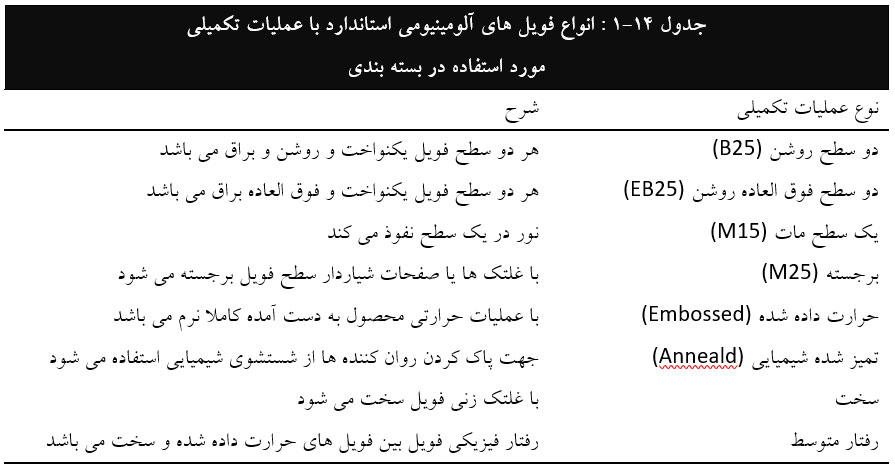

تولید فویل آلومینیوم

طبق تعریف به ورق های آلومینیومی رول شده، با ضخامت کمتر از ۴/۱۵۲ میکرومتر (شش هزارم اینچ)، فویل گفته می شود. فویل ها یا با شکل دهی شمش ها به صورت رول و یا ریخته گری پیوسته پس از خروج از کوره تولید می شوند. فویل آلومینیوم خالص، نرم ترین و پرکاربردترین نوع فویل آلومینیوم می باشد.

در خط تولید فویل آلومینیوم به روش ریخته گری پیوسته، عملیات خوراک دهی، ریخته گری، خنک کاری و رول کردن فویل به صورت پیوسته انجام می گیرد و مرحله میانی تبدیل آلومینیوم به شمش حذف می شود. در فرآیند تولید فویل به روش پیوسته نیاز به حرارت دهی مجدد قبل از شکل دهی نیز رفع می شود و شرایط تولید، شرایط حرارت دهی مناسبی می باشد. در صورت استفاده از شمش آلومینیوم برای تولید فویل، عملیات حرارت دهی قبل از فویل شدن لازم می باشد.

عملیات غلتک زنی Rolling از جهاتی شبیه اکستروژن می باشد. آلومینیوم در فاصله بین دو غلتک تحت نیروهای فشاری و برشی قرار می گیرد و در جهت چرخش غلتک ها به سمت بیرون هدایت می شود. با هر بار عبور آلومینیوم از دهانه غلتک ها ضخامت کاهش یافته و طول محصول خروجی افزایش می یابد تا اینکه در یک میزان مشخص ثابت می شود.

سطوح غلتک ها باید کاملاً صاف و صیقلی باشد تا سطح محصول نهایی مطلوب باشد. غلتک های اصلی با غلتک های سنگین تری به عنوان غلتک های پشتیبان جفت می شوند که فشار و پایداری لازم را فراهم می کنند تا میزان انحراف غلتک های اصلی حداقل شود و یکنواختی محصول نهایی افزایش یابد.

سطوحی از فویل که با غلتک اصلی در تماس هستند صاف و صیقلی می باشند و زمانی که یک سطح تک لایه تولید شود هر دو سطح آن صاف و صیقلی خواهد بود. فویل های با ضخامت کمتر از ۲۵ میکرومتر (حدود یک هزارم اینچ) به صورت پشت به پشت از بین غلتک عبور می کنند و دو لایه همزمان از آن خارج می شود، که سطوح میانی، مات می باشند. سایر عملیات های تکمیلی، به کمک صفحات مخصوص در غلتک های اصلی یا استفاده از دستگاه های مجزا انجام می گیرد.

جهت سفارش چاپ لطفا با ما تماس بگیرید

۰۳۱۳۸۱۰۸