قالب گیری دمشی تزریقی

ترموفرمینگ Thermoforming

بهمن 27, 1397

IML چه فرقی با IMD دارد؟

بهمن 27, 1397قالب گیری دمشی تزریقی Injection Blow Molding

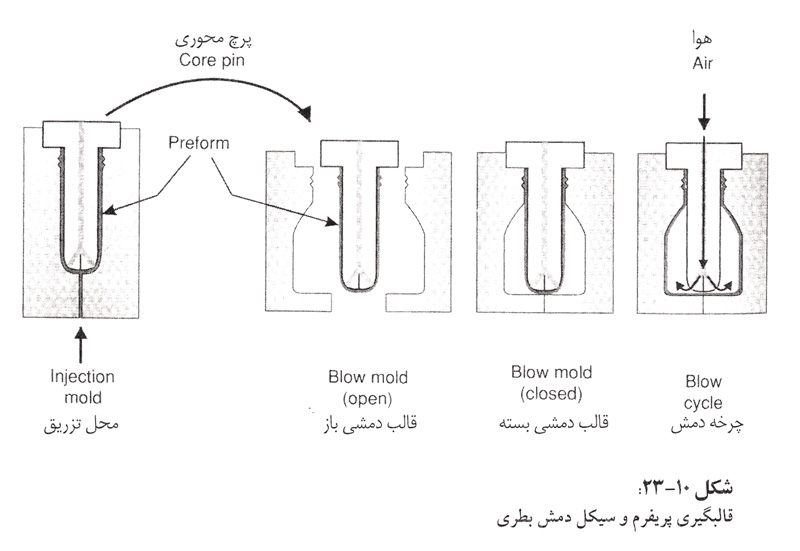

در قالب گیری دمشی تزریقی (IBM)، دو فرآیند قالب گیری تزریقی و قالب گیری دمشی با هم ترکیب می شوند و به جای محفظه Parison در EBM، از یک محفظه یا شکل پیش ساخته قالب گیری شده استفاده می شود.

با قالب گیری تزریقی شکل پیش ساخته Preform، امکان کنترل دقیق تر توزیع مواد نسبت به EBM فراهم می شود. پس از مرحله تزریق Preform، در حالی که هنوز نری قالب در داخل preform قرار دارد، به ایستگاه دمش منتقل می شود.

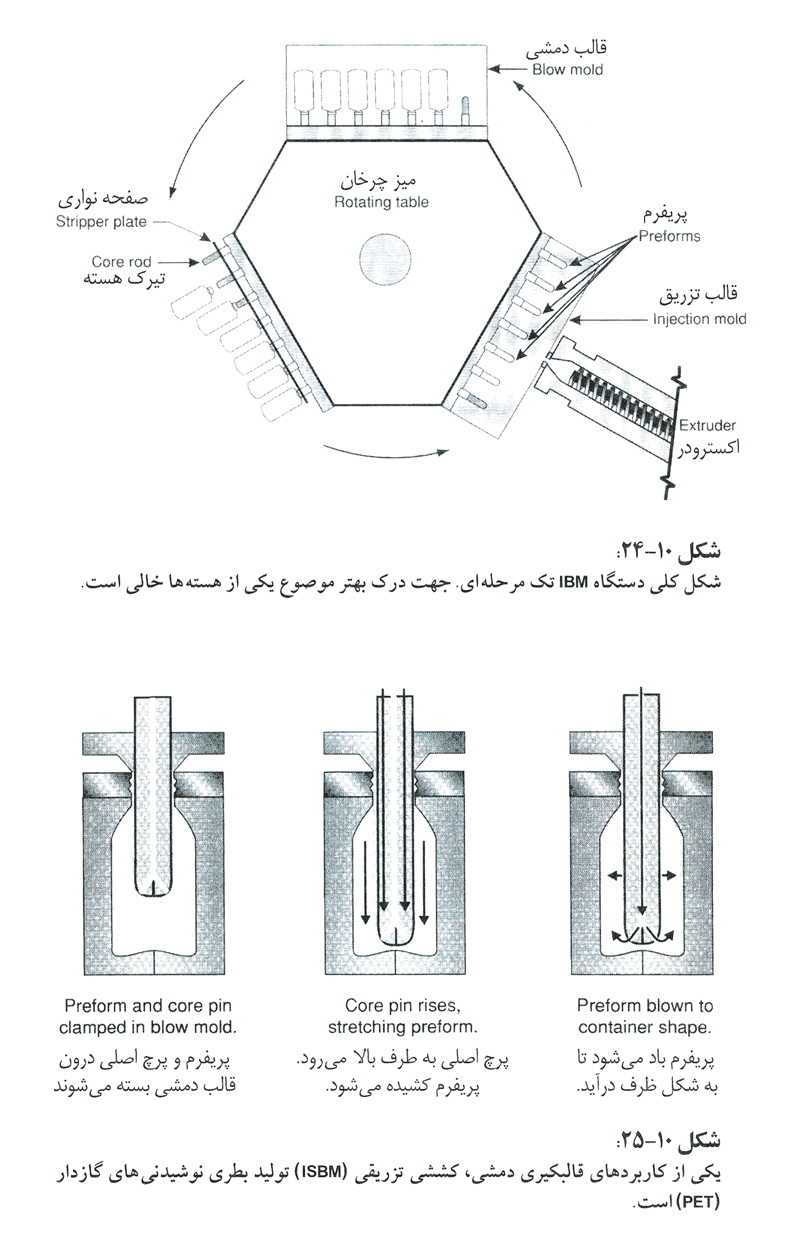

عملیات دمش نهایی مشابه قالب گیری دمشی اکستروژنی EBM می باشد (شکل ۱۰-۲۳)، در صورتی که هر دو فرآیند تزریق و دمش در یک دستگاه انجام گیرد به فرآیند مذکور اصطلاحاً فرآیند «یک مرحله ای» اطلاق می شود. (شکل ۱۰-۲۴)

از نظر اقتصادی استفاده از IBM در حجم تولید بالا مقرون به صرفه نمی باشد زیرا دو قالب برای تولید لازم دارد. یکی قالب یا قالب های تزریق که preform به کمک آنها تولید می شود و دیگری قالب های دمشی برای تولید شکل نهایی. در IBM شکل نهایی را با هر پیچیدگی و دقت بالا می توان تولید کرد.

[/vc_column_text][vc_column_text]

مقایسه قالب گیری دمشی اکستروژنی و قالب گیری دمشی تزریقی

| قالب گیری دمشی اکستروژنی (EBM) | قالب گیر دمشی تزریقی |

| مزایا: | مزایا: |

|

یک قالب مورد نیاز است لوازم جانبی به آسانی تولید می شوند امکان تولید بطری های کواکسترود شده به راحتی وجود دارد تولید ظروف بزرگی (مثل بشکه های ۲۰۰ لیتری) وجود دارد. ظروف دهانه گشاد پیچیده |

عدم نیاز به عملیات ثانوی (حذف زایدات، سوراخ کردن و…) عدم تولید خرده های مواد دقت بسیار بالا در گلوی بطری و سررزوه دار آن امکان استفاده از محفظه های بیشتر در تولید بطری های کوچک توزیع مواد بهتر تولید آسان ظروف دهانه گشاد |

| معایب: | معایب: |

|

تولید ضایعات ناشی از حذف زایدات دقت محدود تعداد محفظه های محدود ضعف ناحیه جوش سرد |

نیاز به دو مجموعه قالب اندازه ظروف محدود است مراقبت از دستگاه مشکل است تولید ظروف چند لایه مشکل است |